版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至举报,一经查实,本站将立刻删除。

平刨工艺在汽车制造中的创新应用

0

平刨工艺在汽车制造中的创新应用

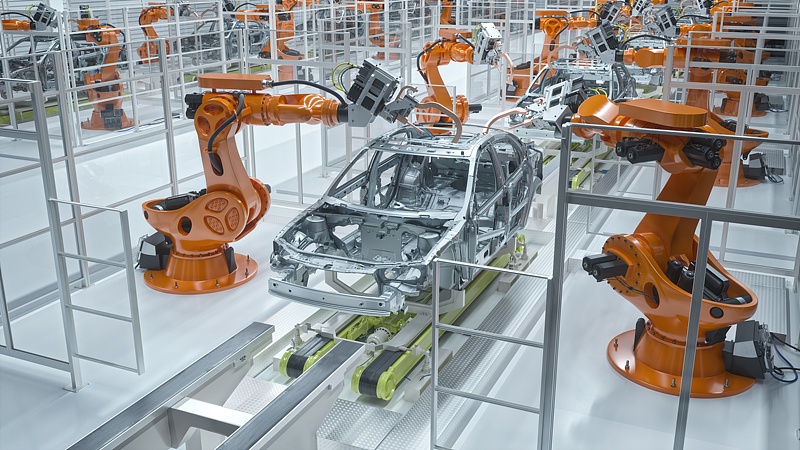

在汽车制造领域,精密加工技术一直是提升产品质量的关键。近年来,源自木工机械的平刨技术经过改良后,被创新性地应用于汽车零部件的生产流程中,为行业带来了显著的效率提升和成本优化。

一、平刨技术如何赋能汽车制造?

传统平刨设备通过高速旋转的刀轴对材料表面进行精确切削,这一原理被移植到汽车金属件加工中:

- 发动机缸体平面处理:采用数控平刨机床可实现0.005mm级平面度,比传统磨削效率提升40%

- 刹车盘端面加工:多轴联动平刨系统能同步完成双面加工,避免二次装夹误差

- 铝合金结构件修整:特殊涂层刀具配合平刨工艺,有效解决铝合金粘刀问题

二、技术升级带来的三大突破

现代平刨技术在汽车领域的应用已实现质的飞跃:

- 智能补偿系统:通过激光实时监测刀具磨损,自动调整进给量,延长刀具寿命30%以上

- 复合加工模块:集成铣削、钻孔功能的平刨工作站,可一次性完成底盘件的多工序加工

- 环保切削方案:微量润滑(MQL)技术的应用,使切削液消耗量降低至传统方式的5%

三、未来发展趋势

随着新能源汽车对轻量化需求的提升,平刨技术正朝着两个方向进化:

1. 碳纤维复合材料加工:研发专用金刚石涂层刀具,解决分层、毛边等问题

2. 数字化孪生系统:通过虚拟调试提前优化加工参数,减少实际生产中的试错成本

据行业数据显示,采用新型平刨工艺的汽车工厂,其关键部件的一次合格率可达99.2%,较传统工艺提升6.8个百分点。这项跨界技术的成功应用证明,制造领域的创新往往来自不同技术的融合与再造。

(注:本文所述平刨技术特指经工业化改造的精密平面加工系统,与传统木工设备存在显著差异)